上篇文章,我们站在宏观的角度看智能制造行业数字化,深度解读了《“十四五”智能制造发展规划》下智能制造实现进一步发展的核心思路与关键逻辑。(原文:智能制造行业系列解读:中国智能制造发展趋势的3点分析)

本文为智能制造行业解读的第二篇,我们认为,我国发展智能制造的难点堵点在企业端,通过连接伙伴、连接客户、连接服务,实现了以客户为中心,企业内部和上下游业务的高效运作,才是支撑公司业务变革,实现企业持续增长的有效路径。

以下为本文核心观点,建议预留15分钟不被打扰的时间,静心阅读。

资本投入不足,内部沟通不畅,落地效果不佳等问题,在我国尤为突出。

根据德国 MHP 咨询公司发布的《工业 4.0 晴雨表》(2021),在数字化转型投入方面,来自中美德英四国的 776 家受访企业中,有 80%以上表示有待加强。

具体来看,企业内部对数字化转型的必要性以及预期效果的认知不统一,使得围绕转型的相关争议和消极应对变革的“官僚主义”,成为阻碍进一步投资的主要原因。

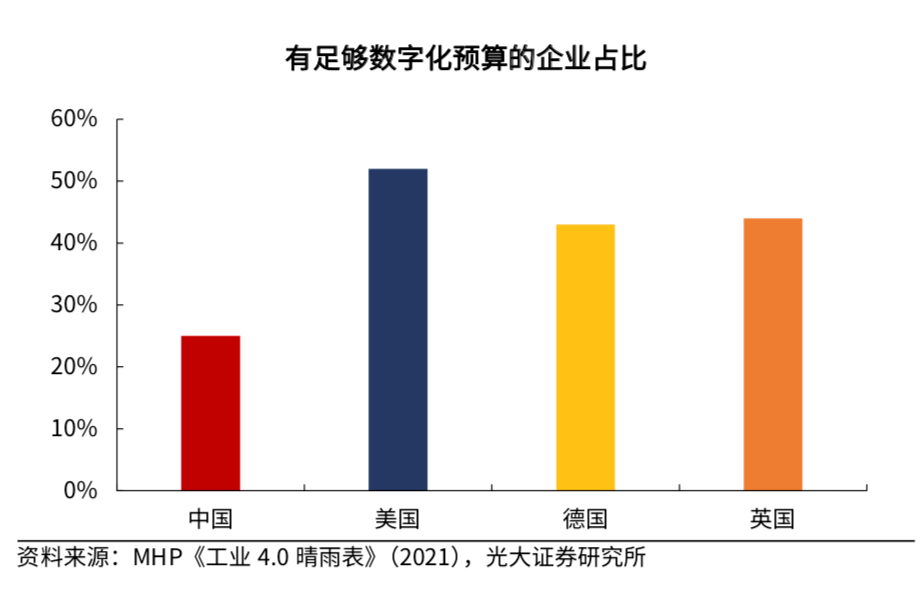

这一现象在我国尤为严重,我国受访企业中,表示具备足够数字化预算的企业占比仅为 25%,相当于发达国家水平的一半。

究其原因,我国企业基础设施、组织架构和产品质量的良莠不齐,使得企业必须从清晰的自我剖析出发,自主决定开启转型的具体环节,而难以简单使用在转型过程中表现突出的领军企业经验,这也加剧了围绕转型必要性和实际效果的争议。

在挖掘实际需求和痛点 问题以应对这一挑战时,我国企业又会遇到内部沟通不畅的阻碍。

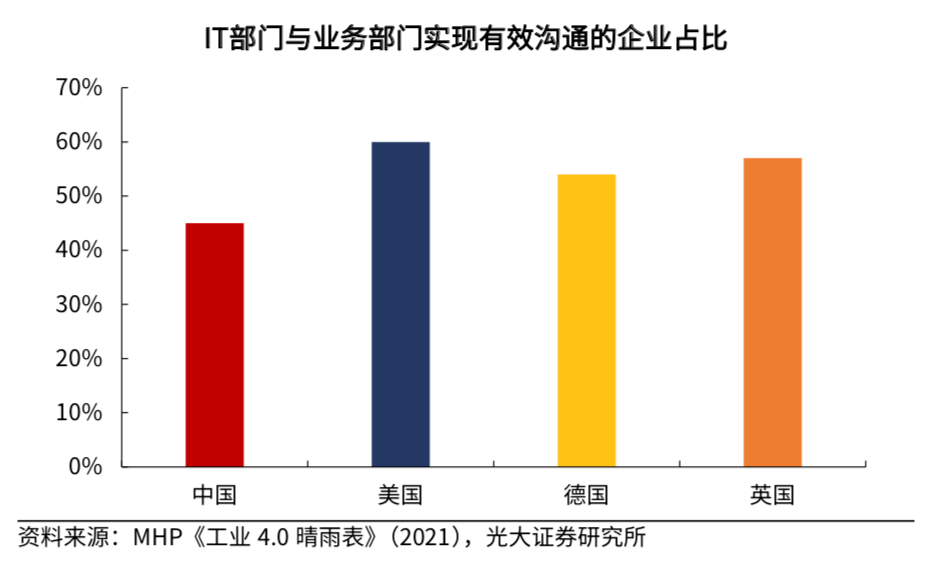

由于智能制造的推进涉及生产、销售和 IT 等多部门,部门间的信息沟通效率和通力合作程度,是充分挖掘企业实际需求,并决定企业数字化改造发力方向和实际效果的重要因素。

在这一方面,虽然各国都多少存在业务部门和 IT 部门沟通不畅的问题,但我国相较于发达国家仍有差距。这一痛点问题的解决不仅需要自上而下的战略设计和组织变革,也需要企业内部基础设施的有力支撑。

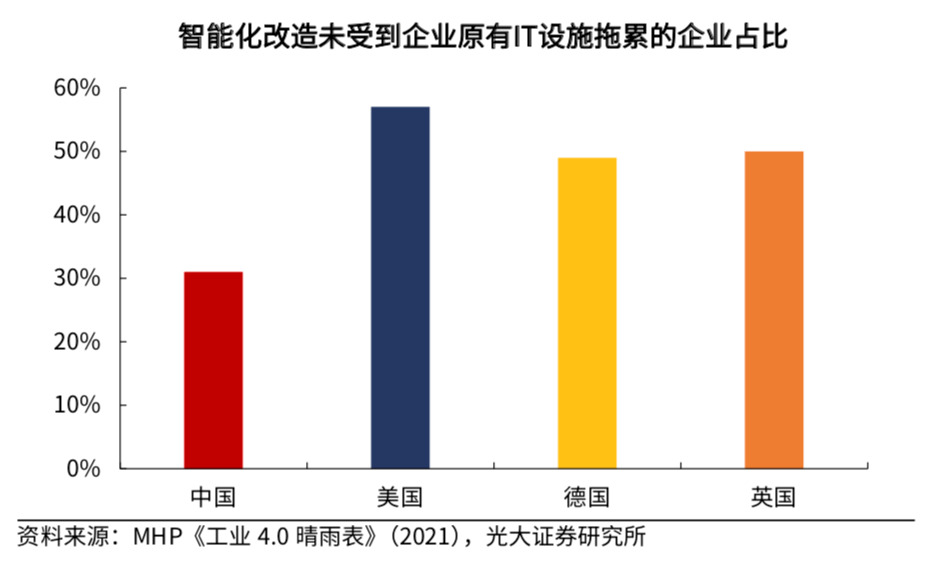

在企业内部基础设施方面,各国数字化改造的过程中,都多少受到了原有 IT 基础设施水平不足的限制,而我国企业在这一方面遇到的阻碍更大。

一方面,企业生产、采购、财务等系统间数据缺乏互通互联性,导致信息孤岛问题的产生,因此各部门之间的信息沟通不畅不仅是组织架构的欠缺,也是客观支撑条件的不足。

另一方面,企业内部流程、资源和培训的缺失,也使得技术引入易而见效难, 转型开启易而落实难。企业在购置信息系统和设备时,往往缺乏对自身实际条件的充分考量,也缺乏对项目实施难度和周期的足够认知。

转型不见效往往并非因为技术无用,而是源自基础不牢。

转型动机不一致,导致转型效果不一致,西方谋发展,我国重增效。在遭受疫 情带来的供应链冲击后,各发达国家纷纷反思过度依赖单一产地和市场所带来 的负面影响,并利用向智能制造的转型契机,积极开拓全球新市场和新客户。 相比之下,多数中国企业对全球市场的拓展仍有所不足。

这一方面是由于我国部分产品的全球竞争力仍有待提升,另一方面也是由于我 国企业组织架构对全球化发展的支撑不够。但从中长期来看,以不断推进智能化改造为基础,在立足国内市场的前提下,积极参与全球竞争,才是中国企业不断提升自身实力的最佳途径。

智能制造必定要求企业再造,降本增效不是目的,而是结果,我国企业往往谋其中,得其下。

本文参考:

阅读下一篇

.png)